CONSTRUCTIE VAN EEN COMPOSIET GITAARBOVENBLAD

Verslag van een uiteenzetting gegeven door Gernot Wagner op 14 mei 2010 in het kasteel van Hingene.Auteur: Chris Van Heddegem, CMB Puurs

Samenvatting

Op het Corde Factum gitaarfestival op 14 mei 2010 gaf Gernot Wagner een uiteenzetting over het vervaardigen van een composiet bovenblad1 voor de gitaar. Gebruikte materialen, gereedschap en werkmethode werden behandeld.

Inleiding

De eerste gitaar met een dubbel bovenblad werd gebouwd door Matthias Dammann (MD) in Duitsland omstreeks de late jaren 1980. MD kwam op het idee een bovenblad samen te stellen uit 2 heel dunne bladen toonhout met tussenin een structuur van diagonaal gelijmde strips. Het resultaat was goed maar de constructie zelf was gecompliceerd.

Verder werkend op dit idee van MD ontwikkelde Gernot Wagner (GW) als eerste en onafhankelijk van MD een composiet bovenblad voor de gitaar waarbij de diagonaal gelijmde strips vervangen werden door Nomex2, een materiaal dat oorspronkelijk bedoeld was als lichtgewicht materiaal voor de vliegtuigindustrie. Sindsdien verstaat men onder dubbel bovenblad meestal een bovenblad dat bestaat uit Nomex honingraat structuur gesandwiched tussen twee dunne laagjes toonhout.

De eerste gitaar volgens dit principe is gebouwd door GW in 1996 en is nog steeds in prima staat.

Reeds vroeger in de periode 1950 tot 1980 zijn diverse gitaarbouwers (bv. Ovation, RainSong, Canadian Schwartz Guitars, ...) begonnen met grafiet toe te passen in de constructie van hun modellen. Het probleem met grafiet bij deze gitaren is dat het hoog gaat overwegen en dat de laagweergave niet goed klinkt.

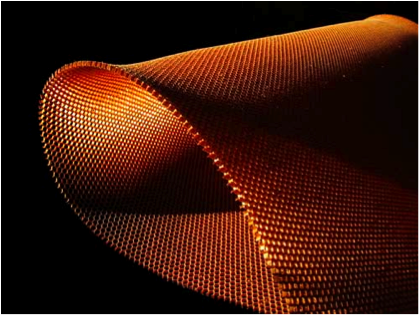

Nomex honingraat structuur3

Nomex is vervaardigd uit meta-aramide (aromatisch polyamide). Het is in de handel sinds 1967 zowel onder de vorm van vezel als van blad. Voor de productie van Nomex honingraat gaat men uit van aramide vellen, gekalanderd zoals gebruikelijk in de papierindustrie. De aramide vellen worden met een speciale lijm volgens specifieke lijnen verlijmd, na doorzagen en oprekken ontstaat dan het hexagonale celpatroon. Tenslotte worden de vellen nog geïmpregneerd met fenolhars en uitgehard bij 180° om ze vormvaster te maken.

Nomex is vervaardigd uit meta-aramide (aromatisch polyamide). Het is in de handel sinds 1967 zowel onder de vorm van vezel als van blad. Voor de productie van Nomex honingraat gaat men uit van aramide vellen, gekalanderd zoals gebruikelijk in de papierindustrie. De aramide vellen worden met een speciale lijm volgens specifieke lijnen verlijmd, na doorzagen en oprekken ontstaat dan het hexagonale celpatroon. Tenslotte worden de vellen nog geïmpregneerd met fenolhars en uitgehard bij 180° om ze vormvaster te maken.

Redenen om Nomex honingraat (hier verder verkort als Nomex vermeld) te gebruiken zijn het licht gewicht (soortelijke massa 29 kg/m3– is 1/20 van het gewicht van vurenhout), de verlijmbaarheid met epoxy of polyurethaan (PUR) onder vacuüm en een open structuur die min of meer gelijkt op een uitvergroting van de structuur van vurenhout. Nomex weerstaat een druk van 50.000 kPa (50 kg/cm2).

De Nomex die gebruikt wordt in de gitaarbouw is 1,5 mm dik, dit is ook de kleinste dikte die commercieel verkrijgbaar is4. De vellen hebben een verschillende stijfheid in de langs- en dwarsrichting, dit maakt het mogelijk het gedrag van het bovenblad enigszins te beïnvloeden.

Constructiemethode

De 2 lagen toonhout (meestal 1 laag vurenhout en 1 laag ceder) worden op een dikte van 0,6 mm gebracht. GW gaat niet lager omdat dan de Nomex door het vurenhout fel gaat aftekenen). De dikte wordt gecontroleerd met een diktemeter, hiertoe wordt het toonhout vertikaal gehouden samen met een MDF plankje van uniforme dikte.

De bovenkant van het bovenblad (vurenhout) wordt echter niet over de ganse oppervlakte op deze dikte gebracht. Eerst wordt 1 kant effen geschaafd en een rozet van 0,3 mm dik ingelegd. Aanvankelijk mag de rozet uiteraard dikker zijn maar wanneer de bovenkant afgewerkt is mag zij niet dikker zijn om niet door het bovenblad te vallen. Afwerking van de bovenkant moet in dit stadium reeds perfect zijn; wanneer de gitaar opgebouwd is kan men het bovenblad niet meer schuren want dan gaat de honingraat structuur sterk aftekenen.

Om de bovenkant van het bovenblad verder te bewerken heeft men een vacuümlade met geperforeerd werkblad nodig (MDF plaat met ca 1300 gaatjes van 1,5 à 2 mm diameter). Deze plaat is volkomen vlak; GW construeert het bovenblad volledig vlak.

Om de bovenkant van het bovenblad verder te bewerken heeft men een vacuümlade met geperforeerd werkblad nodig (MDF plaat met ca 1300 gaatjes van 1,5 à 2 mm diameter). Deze plaat is volkomen vlak; GW construeert het bovenblad volledig vlak.

Constructie van een gewelfd bovenblad is moeilijk maar het kan in principe wel; een probleem is echter dat het bovenblad dan te stijf wordt. De vacuümplaat moet van tijd tot tijd zuiver vlak gemaakt worden, GW maakt met dit doel gebruik van een glasplaat van 8 tot 10 mm dik waarop schuurpapier gekleefd is.

Als vacuümpomp gebruikt men bij voorkeur een olievrij type (bij onoordeelkundig gebruik van een olie-vacuümpomp kan olie uit de pomp opgezogen worden). GW gebruikt een pomp voor continu gebruik met een debiet van 50 l/min. De gewenste druk is 50 tot 60 kPa; dit is hoger dan het vacuüm dat de pomp kan leveren. Om het gewenste vacuüm te bereiken creëert men een lek ter hoogte van de vacuümpers; hierover verder meer. In principe zou men ook een stofzuiger als vacuümbron (ca 80 kPa) kunnen gebruiken, maar in dat geval wel eerst checken of de stofzuiger voldoende lang (minstens 20 min) werkt voor de thermische beveiliging de stofzuiger uitschakelt. Met de stofzuiger van de werkplaats valt het ook te proberen, deze laatste zijn geschikt voor continu gebruik.

Verder heeft men nog nodig:

- Een freesmal in MDF met uitsparingen voor de oppervlakte waar de Nomex ingelijmd moet worden: zie foto hoger5.

- Een stabiele bovenfrees met 2 concentrische kopieringen (1 voor de volledige diepte en 1 voor de schuine randen), met een spantang van 12 mm, gemonteerd op een houten schijf: zie foto hoger6.

Frezen

Het vurenhouten bovenblad wordt op de vacuümplaat geplaatst (rozet onder), hierop komt dan de freesmal. Freesdiepte instellen met voelermaat. Met de grootste kopiering wordt gefreesd tot de dikte van 0,6 mm, dit kan best in 2 stappen gebeuren. Daarna met de kleinste kopiering worden de randen schuin afgefreesd aan de periferie van 2,1 mm naar 0,6 mm (zie foto6 hiernaast). Onder de brug, 6 de rand van de rozet, het midden en de rand van het bovenblad laat men de dikte op 2,1 mm. Na frezen effen schuren met schuurpapier tot korrel 240.

Het vurenhouten bovenblad wordt op de vacuümplaat geplaatst (rozet onder), hierop komt dan de freesmal. Freesdiepte instellen met voelermaat. Met de grootste kopiering wordt gefreesd tot de dikte van 0,6 mm, dit kan best in 2 stappen gebeuren. Daarna met de kleinste kopiering worden de randen schuin afgefreesd aan de periferie van 2,1 mm naar 0,6 mm (zie foto6 hiernaast). Onder de brug, 6 de rand van de rozet, het midden en de rand van het bovenblad laat men de dikte op 2,1 mm. Na frezen effen schuren met schuurpapier tot korrel 240.

Lijmen

Voor men begint met lijmen moet men de houtvochtigheid meten met een houthygrometer. 6% houtvochtigheid is goed maar 8% is beter. Eigenlijk is de houtvochtigheid alleen van belang als men PUR lijm gebruikt en dit is het soort lijm dat GW gebruikt. PUR lijm heeft vocht nodig om uit te harden. De houtvochtigheid speelt geen rol als men epoxylijm zou gebruiken.

Het is aan te bevelen vooraf uit te testen wat de verwerkingstijd is van de PUR lijm. Als deze minstens 20 minuten is vooraleer de lijm begint te schuimen is het OK. Een verwerkingstijd van minstens 20 minuten is nodig om comfortabel te kunnen werken.

Het vurenhout met de uitgefreesde kant boven wordt klaar gelegd op de vacuümpers.

Op de Nomex wordt een plastic film gekleefd als drager (het soort zelfklevende film dat gebruikt wordt voor het kaften van boeken, bij voorkeur een redelijk stevige film). Nomex met drager wordt op maat gesneden om de op diepte gefreesde oppervlakte en de afgeschuinde randen te bedekken. Op de 2 uiterste punten van de plastic film kleeft GW ook nog een strip schilderstape om de Nomex/plastic film te kunnen vastnemen wanneer de lijm aangebracht is.

PUR lijm wordt aangebracht op de Nomex met een neopreen rol met glad oppervlak zonder druk uit te oefenen en de Nomex wordt in de uitgefreesde partijen van het bovenblad gelegd (lijmkant onder). Hierop komt een geperforeerde plastic film, dan een bleedermat (bv. filtermat zoals die in een dampkap gebruikt wordt) en tenslotte de film van de vacuümpers. Vacuüm wordt aangelegd en de druk geregeld op ongeveer 50 à 60 kPa door een lek te creëren ter hoogte van de vacuümpers. Hierdoor komt er in de vacuümpers constant wat verse lucht, waarvan de luchtvochtigheid bijdraagt tot het uitharden van de PUR lijm.

Na uitharden van de lijm wordt de plastic film verwijderd, de Nomex effen geschuurd met een lang schuurblok (korrel 240) en zuiver geborsteld. Met de neopreen rol wordt nu PUR lijm aangebracht op de volledige oppervlakte Nomex en hout en wordt hierop de 2e laag klankhout (ceder) aangebracht. Hierop terug de bleedermat en de film van de vacuümpers. Dan wordt het ganse pakket omgedraaid zodat de cederlaag nu onderaan komt te liggen en de PUR lijm van het Nomex op de ceder kan vloeien en het vacuüm aangesloten. Na uitharden van de lijm heeft men nu een bovenblad dat even stijf is als een klassiek bovenblad maar dat 40% lichter is. Dit bovenblad mag niet meer opgeschuurd worden of de Nomex structuur gaat zich duidelijk afteken. Reinigen met nafta of aceton kan wel.

In principe zou men ook kunnen lijmen met epoxy lijm, een probleem is echter dat deze lijm in het hout dringt. Door een thixotrope variant te gebruiken moet dit probleem geminimaliseerd kunnen worden. Ook moet men een voldoende dikte laag lijm aanbrengen want epoxy lijm expandeert niet bij het uitharden.

Lijmen zonder gebruik te maken van de vacuümpers moet mogelijk zijn. In dat geval adviseert GR gebruik te maken van een filtermat om de druk gelijkmatig te verdelen en een MDF plank die belast wordt met gewichten.

Bebalking

GW past de klassieke waaierbebalking toe.

Gebruikte lijmsoorten

Bovenblad: Tidebond

Bebalking: PUR lijm

Fineer: PUR lijm

Nekverbinding: PVA (polyvinylacetaat) lijm

Toets: PUR lijm

Randinleg: PVA lijm

GLOSSARIUM

1. Andere benamingen voor composiet bovenblad (composite top): dubbel bovenblad (double top), sandwich bovenblad (sandwich top)

2. Handelsmerk van DuPont Chemical Co

3. Foto van website Fritz Mueller, classicalguitars.ca/doubletops.htm

4. Nomex in niet-industriële hoeveelheden is onder andere verkrijgbaar bij R&G Faserverbundwerkstoffe GmbH Postfach 1145 D-71107 Waldenbuch, Aerospace Composite Products, LMI, ...

5. Foto G Wagner, website CMB

6. Foto G Wagner, website CMB